As máquinas de embalagem termoformadoras desempenham um papel fundamental na produção moderna, transformando com eficiência filmes plásticos planos em bandejas e embalagens que atendem a rígidos padrões de qualidade e higiene. Se você trabalha com alimentos, médico, ou setores industriais, saber como funcionam essas máquinas é essencial para escolher o equipamento certo para suas necessidades. Este artigo fornecerá uma visão geral clara do que é uma máquina de embalagem termoformadora e guiará você através de seu fluxo de trabalho completo, passo a passo.

O que é uma máquina de embalagem termoformadora?

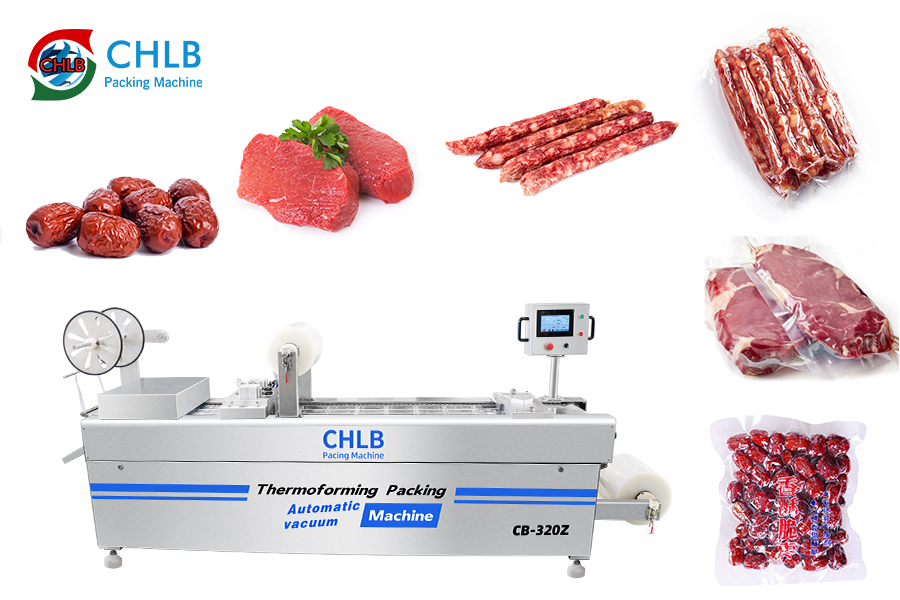

Uma máquina de embalagem termoformadora é um sistema totalmente automatizado projetado para converter rolos planos de filme plástico em formatos moldados., embalagens seladas em um ciclo contínuo. Aquece com precisão o filme base até sua temperatura de formação, desenha-o em um molde usando vácuo, pressão, ou plug-assist, preenche as cavidades formadas com produto, e então aplica e sela uma teia superior. O processo integra aquecimento, formação, enchimento, vedação, e corte dentro de um único quadro. Porque cada estágio é controlado por lógica programável, a máquina fornece dimensões de embalagem uniformes, propriedades de barreira confiáveis, e integridade de vedação consistente em alta velocidade.

De uma perspectiva operacional, você pode vê-la como uma linha de produção compacta projetada para atender grandes volumes, requisitos de alta higiene. Alimentando o filme escolhido e definindo parâmetros-chave, você ganha controle sobre a profundidade do pacote, forma, e espessura do material. Isso permite que você padronizar a qualidade em milhares de embalagens por hora, reduzindo o manuseio manual e cumprindo rigorosas regulamentações de embalagem.

Componentes principais dentro de uma máquina de embalagem termoformadora

Desenrolamento de filme e controle de tensão

Esta unidade segura os rolos de filme superiores e inferiores e os alimenta com tensão constante. Uma alimentação estável evita rugas e mantém as superfícies de vedação planas. Ajustar corretamente a tensão do filme pode reduzir significativamente os defeitos de vedação.Estação de aquecimento

Aquecedores de quartzo ou cerâmica aquecem o filme inferior até a temperatura de formação, normalmente 90–120 °C para PVC e 120–160 °C para PET ou PP, dependendo da espessura. O aquecimento uniforme é fundamental para evitar o desbaste irregular do material.Estação de formação (Área do Molde)

O filme aquecido entra em um molde onde o vácuo, pressão, ou um plug ajuda a moldá-lo em cavidades. Canais de resfriamento no molde aceleram a configuração, e moldes de alta qualidade podem formar formas complexas, como bandejas profundas com cantos estreitos.Zona de Carregamento ou Enchimento

Operadores ou sistemas de dosagem automatizados colocam o produto nas bolsas formadas. Nas fábricas de alimentos, esta área é frequentemente fechada em um ambiente higiênico ou controlado para manter a segurança do produto.Estação de Selagem

O filme principal (muitas vezes impresso ou laminado) cobre os bolsos cheios. Calor e pressão selam-no ao filme inferior. Em pacotes médicos, parâmetros de vedação são validados para ISO 11607 para garantir a esterilidade.Estação de corte ou puncionamento

A máquina corta pacotes individuais ou os deixa em tiras perfuradas. O corte preciso reduz o desperdício e melhora a aparência das prateleiras.

Cada módulo é controlado por um PLC com temperatura, pressão, e feedback de tempo. A interface permite que os operadores ajustem os parâmetros para combinar diferentes filmes e produtos. A calibração consistente dos sensores pode aumentar o tempo de atividade da linha em até 5–10% anualmente.

Como funciona uma máquina de embalagem termoformadora

Aquecendo e Preparando o Filme

O processo começa quando o filme inferior – geralmente PET ou PP – entra na zona de aquecimento. É aquecido a 120–160 °C, dependendo da espessura, que amolece o material o suficiente para formar, mantendo suas propriedades de barreira. O controle cuidadoso de cada zona de temperatura pode melhorar significativamente a uniformidade da espessura e ajudar a reduzir o consumo de energia em níveis notáveis em comparação com o aquecimento descontrolado.

Formando as cavidades

Assim que o filme atingir a temperatura correta, ele se move suavemente para a estação de formação. Aqui, vazio, pressão, ou a tecnologia plug-assist molda o filme em cavidades ou bandejas precisas. Selecionar o método certo garante paredes e bordas precisas, o que é especialmente importante se você produz embalagens de alto valor ou bem ajustadas.

Preenchendo o Produto

Assim que as cavidades são formadas, eles viajam diretamente para a área de enchimento. Dependendo da sua configuração, a dosagem pode ser automatizada ou manual. Nas fábricas de alimentos, esta zona é frequentemente fechada em um ambiente higiênico ou controlado para manter a segurança do produto e reduzir o risco de contaminação. Manter esta seção limpa pode reduzir significativamente a chance de pacotes rejeitados em comparação com áreas de carregamento abertas.

Lavagem a vácuo ou gás (se necessário)

Antes de selar, a máquina pode evacuar o ar das cavidades ou substituí-lo por uma mistura de gás protetora. Esta etapa opcional ajuda a prolongar a vida útil, proteja itens delicados, e crescimento microbiano lento. Também pode ser totalmente ignorado para produtos que não necessitam de atmosfera modificada.

Selando com o Filme Superior

Após o enchimento e qualquer etapa de vácuo ou lavagem de gás, uma película superior cobre o produto e é selada à película inferior formada com calor e pressão. O equilíbrio entre a temperatura, tempo de permanência, e a tensão da teia é crítica. Quando esses parâmetros são otimizados, você obtém menos defeitos de vedação e mantém a integridade consistente da embalagem mesmo em velocidades mais altas.

Cortando e finalizando as embalagens

A teia selada entra então na estação de corte, onde lâminas ou matrizes de precisão separam pacotes individuais. O corte limpo melhora a aparência e a consistência. O corte de alta precisão pode reduzir significativamente o desperdício de filme e os custos de material ao longo do tempo, o que é importante para longas tiragens de produção.

Monitoramento e Controle

Ao longo destas etapas, um PLC central e um sistema de sensores rastreiam a temperatura, níveis de vácuo, e tensão da web em tempo real. Você pode ajustar os parâmetros no painel de controle enquanto a produção é executada, o que ajuda a estabilizar a qualidade, reduzir o tempo de inatividade, e manter a produção estável durante os turnos.

Principais Tipos de Processos de Termoformagem e Suas Aplicações

A máquina de embalagem termoformadora funciona aquecendo um filme plástico plano até amolecer, em seguida, moldá-lo em cavidades ou bandejas que atendam aos requisitos do produto. O método de formação escolhido afeta a profundidade da bandeja, espessura da parede, e precisão geral. Conhecer essas diferenças ajuda você a selecionar a configuração correta da máquina e otimizar o uso do material.

Formação a vácuo

Na formação a vácuo, o filme aquecido é colocado sobre um molde, e o ar é retirado para que o filme se adapte perfeitamente ao formato do molde. Este método é simples e econômico, como o ferramental é mais simples. Funciona melhor para bandejas rasas ou embalagens onde a espessura da parede é relativamente uniforme.

Você pode executar a moldagem a vácuo em velocidades moderadas e ainda obter resultados consistentes, tornando-o adequado para produção em alto volume de formas simples. A simplicidade deste método também significa que a manutenção e a configuração são mais rápidas em comparação com técnicas de conformação mais complexas.

Aplicações típicas: caixas de refeição descartáveis, bandejas de fast-food, embalagens leves para alimentos, e peças industriais leves.

Formação de Pressão

A formação de pressão baseia-se na formação de vácuo, aplicando pressão de ar adicional ou força mecânica de cima. Isso empurra o filme com mais força contra o molde, que permite produzir cavidades e formas mais profundas com maior variação na espessura da parede.

Comparado com a formação de vácuo, a formação por pressão alcança maior precisão dimensional e reduz pontos fracos onde o filme pode esticar muito fino. É particularmente útil quando o produto requer proteção precisa ou quando são utilizadas películas mais espessas para maior durabilidade.

Aplicações típicas: bandejas profundas, embalagem de dispositivos médicos, e produtos alimentícios premium que precisam de apelo visual e proteção.

Formação Plug-Assist

A formação assistida por plug adiciona um plug mecânico ou pneumático que empurra o filme para dentro do molde durante a formação a vácuo ou sob pressão. Isto garante que a espessura da parede permaneça consistente mesmo para formas profundas ou complexas.

Este método é ideal para delicados, alto valor, ou produtos pesados onde a espessura uniforme da parede é crítica. O plugue reduz o estresse do material, ajuda a manter a forma, e melhora o desempenho de vedação na embalagem final.

Aplicações típicas: carnes embaladas a vácuo, bandejas médicas profundas, bandejas cosméticas de precisão, e componentes industriais frágeis.

Métodos Combinados ou Híbridos

Muitas máquinas termoformadoras usam uma combinação dessas técnicas para equilibrar a velocidade, profundidade, e espessura da parede. Por exemplo, vácuo mais pressão ou plug-assist mais pressão podem ser aplicados, especialmente ao processar filmes multicamadas ou de barreira.

Embora os custos de ferramentas sejam mais elevados para métodos combinados, eles melhoram a eficiência do material e produzem embalagens mais consistentes, especialmente na produção de alto volume, onde a precisão e a qualidade são cruciais. Você também pode operar essas máquinas em velocidades mais altas sem comprometer o formato ou a uniformidade da parede.

Pensamentos finais

As máquinas de embalagem termoformadoras seguem uma sequência clara: calor, forma, preencher, (vácuo opcional ou descarga de gás), selo, e corte. Quando você entende esse fluxo de trabalho, você pode ver como essas máquinas oferecem resultados consistentes, higiênico, e pacotes de alta qualidade em grande escala. No CHLB, projetamos máquinas que otimizam o uso do material e a espessura da parede, ajudando você a obter resultados confiáveis com redução de desperdício.

Se você está considerando uma nova máquina ou atualizando sua linha, nossa equipe em CHLB pode ajudar. Fornecemos especificações detalhadas, dados de desempenho, e orientação para atender às suas necessidades de produção. Ao escolher a solução certa de embalagem para termoformagem, você garante eficiência, segurança do produto, e apresentação profissional para cada pacote que sai de suas instalações.