Le confezionatrici termoformatrici svolgono un ruolo chiave nella produzione moderna, trasformare in modo efficiente film plastici piani in vassoi e confezioni che soddisfano rigorosi standard di qualità e igiene. Sia che lavori nel settore alimentare, medico, o settori industriali, sapere come funzionano queste macchine è fondamentale per scegliere l'attrezzatura giusta per le proprie esigenze. Questo articolo fornirà una chiara panoramica di cosa sia una macchina confezionatrice per termoformatura e ti guiderà attraverso il suo flusso di lavoro completo, passo dopo passo.

Cos'è una macchina per l'imballaggio termoformante?

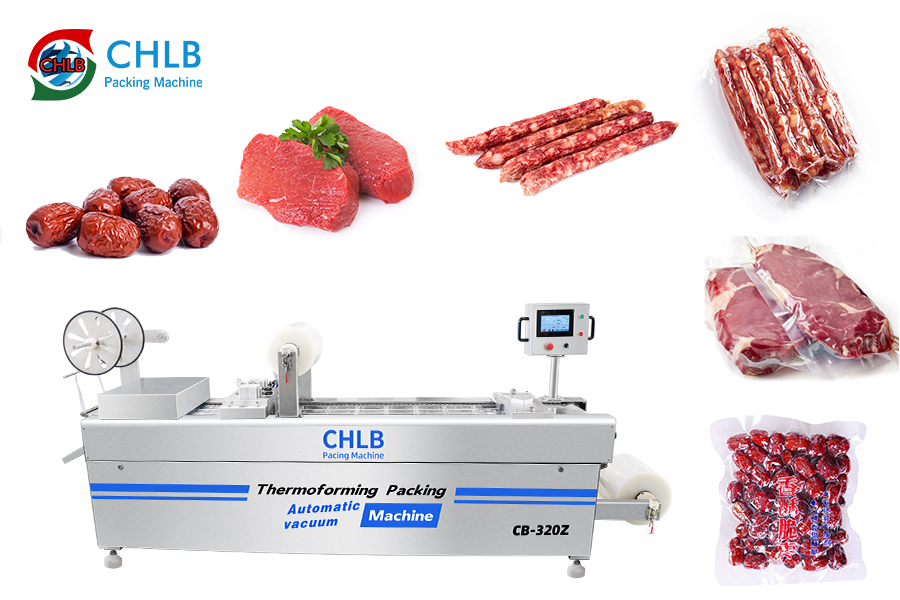

Una macchina confezionatrice termoformatrice è un sistema completamente automatizzato progettato per convertire rotoli piatti di film plastico in formati, confezioni sigillate in un ciclo continuo. Riscalda con precisione la pellicola di base alla temperatura di formazione, lo disegna in uno stampo utilizzando il vuoto, pressione, o plug-assist, riempie di prodotto le cavità formate, e poi applica e sigilla una rete superiore. Il processo integra il riscaldamento, formazione, Riempimento, sigillatura, e taglio all'interno di un singolo fotogramma. Perché ogni fase è controllata da una logica programmabile, la macchina fornisce dimensioni del pacco uniformi, proprietà barriera affidabili, e integrità costante della tenuta ad alta velocità.

Dal punto di vista operativo, puoi vederla come una linea di produzione compatta progettata per soddisfare volumi elevati, elevati requisiti di igiene. Inserendo la pellicola scelta e impostando i parametri chiave, ottieni il controllo sulla profondità del branco, forma, e spessore del materiale. Questo ti permette di farlo standardizzare la qualità migliaia di pacchi all'ora riducendo la movimentazione manuale e rispettando le rigide normative sugli imballaggi.

Componenti chiave all'interno di una macchina per l'imballaggio termoformatrice

Svolgimento e controllo della tensione del film

Questa unità trattiene i rotoli di pellicola superiore e inferiore e li alimenta con tensione costante. Un'alimentazione stabile evita le pieghe e mantiene piatte le superfici di sigillatura. La corretta regolazione della tensione della pellicola può ridurre significativamente i difetti di sigillatura.Stazione di riscaldamento

I riscaldatori al quarzo o in ceramica riscaldano la pellicola inferiore alla temperatura di formatura, tipicamente 90–120 °C per PVC e 120–160 °C per PET o PP, a seconda dello spessore. Il riscaldamento uniforme è fondamentale per prevenire un assottigliamento irregolare del materiale.Stazione di formazione (Zona muffa)

Il film riscaldato entra in uno stampo dove avviene il vuoto, pressione, o un tappo aiuta a modellarlo nelle cavità. I canali di raffreddamento nello stampo accelerano l'impostazione, e gli stampi di fascia alta possono formare forme complesse come vassoi profondi con angoli stretti.Zona di carico o riempimento

Gli operatori o i sistemi di dosaggio automatizzati inseriscono il prodotto nelle tasche formate. Nelle fabbriche alimentari, quest'area è spesso racchiusa in un ambiente igienico o controllato per mantenere la sicurezza del prodotto.Stazione di sigillatura

Il film migliore (spesso stampato o laminato) copre le tasche piene. Il calore e la pressione lo sigillano sulla pellicola inferiore. Nelle confezioni mediche, i parametri di sigillatura sono convalidati ISO 11607 per garantire la sterilità.Stazione di taglio o punzonatura

La macchina taglia i singoli pacchi oppure li lascia in strisce forate. Il taglio di precisione riduce gli sprechi e migliora l'aspetto sullo scaffale.

Ogni modulo è controllato da un PLC con temperatura, pressione, e feedback temporale. L'interfaccia consente agli operatori di ottimizzare i parametri per adattarli a diversi film e prodotti. Una calibrazione coerente dei sensori può aumentare il tempo di attività della linea fino al 5-10% annuo.

Come funziona una macchina confezionatrice per termoformatura

Riscaldamento e preparazione della pellicola

Il processo inizia quando il film inferiore, spesso PET o PP, entra nella zona di riscaldamento. Viene riscaldato a 120–160 °C, a seconda dello spessore, che ammorbidisce il materiale abbastanza da potersi formare mantenendo le sue proprietà barriera. Un attento controllo di ciascuna zona di temperatura può migliorare notevolmente l’uniformità dello spessore e contribuire a ridurre il consumo di energia a livelli notevoli rispetto al riscaldamento non controllato.

Formare le cavità

Una volta che la pellicola raggiunge la temperatura corretta, si sposta agevolmente nella stazione di formatura. Qui, vuoto, pressione, oppure la tecnologia plug-assist modella la pellicola in cavità o vassoi precisi. La scelta del metodo giusto garantisce pareti e bordi accurati, il che è particolarmente importante se produci confezioni di alto valore o aderenti.

Riempimento del prodotto

Non appena si saranno formate le cavità, viaggiano direttamente all'area di riempimento. A seconda della configurazione, il dosaggio può essere automatizzato o manuale. Nelle fabbriche alimentari, questa zona è spesso racchiusa in un ambiente igienico o controllato per mantenere la sicurezza del prodotto e ridurre il rischio di contaminazione. Mantenere questa sezione pulita può ridurre notevolmente la possibilità di rifiuti di pacchi rispetto alle aree di carico aperte.

Flussaggio con vuoto o gas (se richiesto)

Prima di sigillare, la macchina può evacuare l'aria dalle intercapedini oppure sostituirla con una miscela di gas protettivi. Questo passaggio facoltativo aiuta a prolungare la durata di conservazione, proteggere gli oggetti delicati, e una lenta crescita microbica. Può anche essere completamente bypassato per i prodotti che non necessitano di atmosfera modificata.

Sigillatura con il Film Superiore

Dopo il riempimento e qualsiasi fase di vuoto o lavaggio con gas, una pellicola superiore ricopre il prodotto e viene sigillata alla pellicola inferiore formata mediante calore e pressione. L'equilibrio tra la temperatura, tempo di sosta, e la tensione del nastro è fondamentale. Quando questi parametri sono ottimizzati, si ottengono meno difetti di sigillatura e si mantiene un'integrità costante della confezione anche a velocità più elevate.

Taglio e finitura dei pacchi

Il nastro sigillato entra quindi nella stazione di taglio, dove lame o matrici di precisione separano i singoli pacchi. Il taglio pulito migliora sia l'aspetto che la consistenza. Il taglio ad alta precisione può ridurre notevolmente gli sprechi di pellicola e i costi dei materiali nel tempo, che è importante per i lunghi cicli di produzione.

Monitoraggio e controllo

Durante questi passaggi, un PLC centrale e un sistema di sensori tengono traccia della temperatura, livelli di vuoto, e tensione del nastro in tempo reale. È possibile regolare i parametri sul pannello di controllo durante la produzione, che aiuta a stabilizzare la qualità, ridurre i tempi di inattività, e mantenere la produzione costante durante i turni.

Principali tipologie di processi di termoformatura e loro applicazioni

UN macchina confezionatrice per termoformatura funziona riscaldando una pellicola di plastica piatta finché non si ammorbidisce, modellandolo poi in cavità o vassoi che corrispondano alle esigenze del prodotto. Il metodo di formatura scelto influisce sulla profondità del vassoio, spessore della parete, e precisione complessiva. Conoscere queste differenze ti aiuta a selezionare la giusta configurazione della macchina e a ottimizzare l'uso del materiale.

Formatura sotto vuoto

Nella formatura sotto vuoto, il film riscaldato viene posto sopra uno stampo, e l'aria viene espulsa in modo che la pellicola si adatti perfettamente alla forma dello stampo. Questo metodo è semplice ed economico, poiché l'attrezzatura è più semplice. Funziona meglio per vassoi o confezioni poco profonde in cui lo spessore delle pareti è relativamente uniforme.

È possibile eseguire la formatura sottovuoto a velocità moderate e ottenere comunque risultati costanti, rendendolo adatto alla produzione in grandi volumi di forme semplici. La semplicità di questo metodo significa anche che la manutenzione e l'impostazione sono più veloci rispetto alle tecniche di formatura più complesse.

Applicazioni tipiche: contenitori per pasti usa e getta, vassoi di fast food, imballaggi alimentari leggeri, e parti dell'industria leggera.

Formazione di pressione

La formatura a pressione si basa sulla formatura sotto vuoto applicando ulteriore pressione dell'aria o forza meccanica dall'alto. Ciò spinge la pellicola più saldamente contro lo stampo, che consente di produrre cavità e forme più profonde con maggiore variazione nello spessore della parete.

Rispetto alla formatura sottovuoto, la formatura a pressione raggiunge una maggiore precisione dimensionale e riduce i punti deboli in cui il film potrebbe allungarsi troppo sottile. È particolarmente utile quando il prodotto necessita di una protezione precisa o quando si utilizzano pellicole più spesse per una maggiore durata.

Applicazioni tipiche: vassoi profondi, confezionamento di dispositivi medici, e prodotti alimentari di alta qualità che necessitano sia di appeal visivo che di protezione.

Formatura Plug-Assist

La formatura assistita da plug aggiunge un tappo meccanico o pneumatico che spinge la pellicola nello stampo durante la formatura a vuoto o a pressione. Ciò garantisce che lo spessore della parete rimanga costante anche per forme profonde o complesse.

Questo metodo è ideale per i delicati, di alto valore, o prodotti pesanti in cui lo spessore uniforme delle pareti è fondamentale. Il tappo riduce lo stress del materiale, aiuta a mantenere la forma, e migliora le prestazioni di sigillatura nella confezione finale.

Applicazioni tipiche: carni confezionate sottovuoto, vassoi medici profondi, vassoi cosmetici di precisione, e componenti industriali fragili.

Metodi combinati o ibridi

Molte macchine termoformatrici utilizzano una combinazione di queste tecniche per bilanciare la velocità, profondità, e spessore della parete. Ad esempio, È possibile applicare vuoto più pressione o plug-assist più pressione, in particolare durante la lavorazione di film multistrato o barriera.

Sebbene i costi degli utensili siano più elevati per i metodi combinati, migliorano l'efficienza dei materiali e producono confezioni più uniformi, soprattutto nella produzione di grandi volumi dove precisione e qualità sono cruciali. È inoltre possibile far funzionare queste macchine a velocità più elevate senza compromettere la forma o l'uniformità delle pareti.

Pensieri finali

Le confezionatrici per termoformatura seguono una sequenza chiara: il calore, modulo, riempire, (lavaggio opzionale con vuoto o gas), foca, e tagliare. Quando capisci questo flusso di lavoro, puoi vedere come queste macchine forniscono risultati coerenti, igienico, e confezioni di alta qualità su larga scala. A CHLB, progettiamo macchine che ottimizzano l'uso del materiale e lo spessore delle pareti, aiutandoti a ottenere risultati affidabili con una riduzione degli sprechi.

Se stai considerando una nuova macchina o stai aggiornando la tua linea, il nostro team a CHLB può aiutare. Forniamo specifiche dettagliate, dati sulle prestazioni, e guida per soddisfare le vostre esigenze di produzione. Scegliendo la giusta soluzione di confezionamento per termoformatura, ti assicuri l'efficienza, sicurezza del prodotto, e presentazione professionale per ogni confezione che lascia la vostra struttura.