Las máquinas de envasado termoformado desempeñan un papel clave en la producción moderna, Transformar eficientemente películas plásticas planas en bandejas y paquetes que cumplan con estrictos estándares de calidad e higiene.. Si trabajas en alimentos, médico, o sectores industriales, Saber cómo funcionan estas máquinas es esencial para elegir el equipo adecuado para sus necesidades.. Este artículo proporcionará una descripción clara de qué es una máquina de envasado termoformado y le guiará a través de su flujo de trabajo completo., paso a paso.

¿Qué es una máquina envasadora termoformadora??

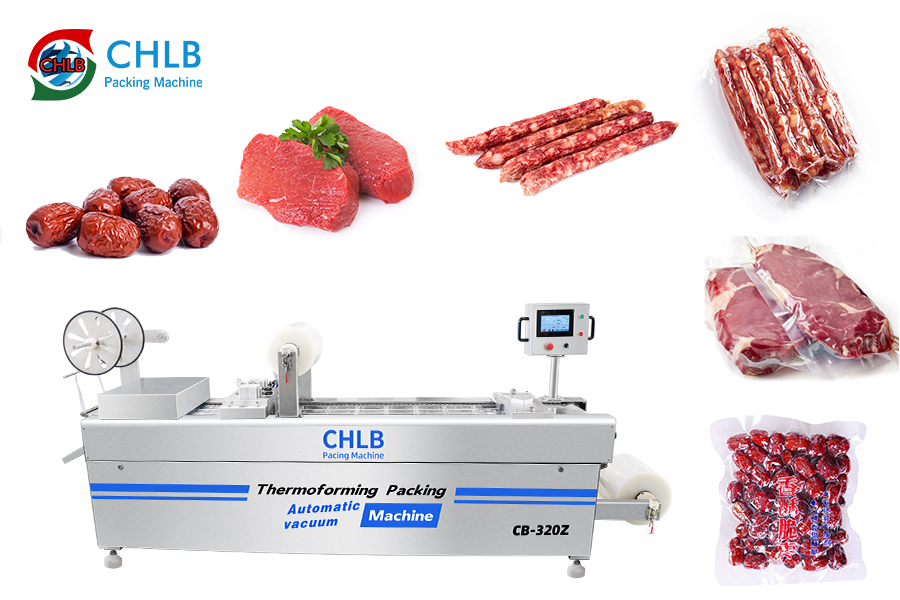

Una máquina de envasado termoformado es un sistema totalmente automatizado diseñado para convertir rollos planos de película plástica en formas, Paquetes sellados en un ciclo continuo.. Calienta con precisión la película base hasta su temperatura de formación., lo dibuja en un molde usando vacío, presión, o asistencia de enchufe, Llena las cavidades formadas con producto., y luego aplica y sella una red superior. El proceso integra calentamiento., formación, relleno, caza de focas, y cortar dentro de un solo marco. Porque cada etapa está controlada por lógica programable., la máquina ofrece dimensiones de paquete uniformes, propiedades de barrera confiables, e integridad constante del sello a alta velocidad.

Desde una perspectiva operativa, Puede verlo como una línea de producción compacta diseñada para satisfacer grandes volúmenes., altos requisitos de higiene. Introduciendo la película elegida y configurando los parámetros clave, obtienes control sobre la profundidad del paquete, forma, y espesor del material. Esto le permite estandarizar la calidad en miles de paquetes por hora, reduciendo al mismo tiempo la manipulación manual y cumpliendo con estrictas regulaciones de embalaje..

Componentes clave dentro de una máquina de envasado termoformado

Desenrollado de película y control de tensión

Esta unidad sostiene los rollos de película superior e inferior y los alimenta con tensión constante.. Una alimentación estable evita arrugas y mantiene planas las superficies de sellado.. Ajustar correctamente la tensión de la película puede reducir significativamente los defectos de sellado.Estación de calefacción

Los calentadores de cuarzo o cerámica calientan la película inferior hasta la temperatura de formación., normalmente entre 90 y 120 °C para PVC y entre 120 y 160 °C para PET o PP, dependiendo del espesor. El calentamiento uniforme es fundamental para evitar el adelgazamiento desigual del material..Estación de formación (Área del molde)

La película calentada entra en un molde donde se aplica vacío., presión, o un tapón ayuda a darle forma de cavidades. Los canales de enfriamiento en el molde aceleran el fraguado, y los moldes de alta gama pueden formar formas complejas como bandejas profundas con esquinas estrechas.Zona de carga o llenado

Los operadores o sistemas de dosificación automatizados colocan el producto en los bolsillos formados.. En las fábricas de alimentos, Esta área suele estar encerrada en un entorno higiénico o controlado para mantener la seguridad del producto..Estación de sellado

La mejor película (a menudo impreso o laminado) cubre los bolsillos llenos. El calor y la presión lo sellan a la película inferior.. En paquetes médicos, Los parámetros de sellado están validados para ISO 11607 para asegurar la esterilidad.Estación de corte o punzonado

La máquina corta paquetes individuales o los deja en tiras perforadas.. El corte de precisión reduce el desperdicio y mejora la apariencia de los estantes..

Cada módulo está controlado por un PLC con temperatura., presión, y retroalimentación de tiempo. La interfaz permite a los operadores ajustar los parámetros para que coincidan con diferentes películas y productos.. La calibración constante de los sensores puede aumentar el tiempo de actividad de la línea hasta entre un 5 % y un 10 % anual.

Cómo funciona una máquina de envasado termoformado

Calentar y preparar la película

El proceso comienza cuando la película inferior, a menudo PET o PP, ingresa a la zona de calentamiento.. Se calienta a 120-160 °C., dependiendo del espesor, que suaviza el material lo suficiente para formarlo manteniendo sus propiedades de barrera.. El control cuidadoso de cada zona de temperatura puede mejorar en gran medida la uniformidad del espesor y ayudar a reducir el uso de energía en niveles notables en comparación con el calentamiento no controlado..

Formando las cavidades

Una vez que la película alcanza la temperatura correcta, se mueve suavemente hacia la estación de formación. Aquí, vacío, presión, o la tecnología plug-assist da forma a la película en cavidades o bandejas precisas. Seleccionar el método correcto garantiza paredes y bordes precisos, Lo cual es especialmente importante si produce envases de alto valor o ajustados..

Llenando el producto

Tan pronto como se formen las caries, viajan directamente a la zona de llenado. Dependiendo de su configuración, La dosificación puede ser automática o manual.. En las fábricas de alimentos, Esta zona suele estar encerrada en un entorno higiénico o controlado para mantener la seguridad del producto y reducir el riesgo de contaminación.. Mantener limpia esta sección puede reducir notablemente la posibilidad de que se rechacen paquetes en comparación con las áreas de carga abiertas..

Lavado con vacío o gas (si es necesario)

Antes de sellar, la máquina puede evacuar el aire de las cavidades o sustituirlo por una mezcla de gas protector. Este paso opcional ayuda a prolongar la vida útil, proteger artículos delicados, y lento crecimiento microbiano. También se puede omitir por completo para productos que no necesitan una atmósfera modificada..

Sellado con la película superior

Después del llenado y de cualquier paso de vacío o lavado de gas., una película superior cubre el producto y se sella a la película inferior formada con calor y presión.. El equilibrio entre la temperatura, tiempo de permanencia, y la tensión de la red es crítica. Cuando estos parámetros están optimizados, logra menos defectos de sellado y mantiene una integridad constante del paquete incluso a velocidades más altas.

Cortar y terminar los paquetes

La banda sellada luego ingresa a la estación de corte., donde las cuchillas o troqueles de precisión separan paquetes individuales. El corte limpio mejora tanto la apariencia como la consistencia.. El corte de alta precisión puede reducir notablemente el desperdicio de película y los costos de material con el tiempo., Lo que importa para tiradas de producción largas.

Monitoreo y Control

A lo largo de estos pasos, un PLC central y un sistema de sensores rastrean la temperatura, niveles de vacío, y tensión web en tiempo real. Puede ajustar los parámetros en el panel de control mientras se ejecuta la producción., lo que ayuda a estabilizar la calidad, reducir el tiempo de inactividad, y mantener la producción estable en todos los turnos.

Principales tipos de procesos de termoformado y sus aplicaciones

A máquina de envasado termoformado Funciona calentando una película plástica plana hasta que se ablande., luego darle forma en cavidades o bandejas que coincidan con los requisitos del producto. El método de formación que elija afecta la profundidad de la bandeja., espesor de pared, y precisión general. Conocer estas diferencias le ayuda a seleccionar la configuración adecuada de la máquina y optimizar el uso del material..

Conformado al vacío

En conformado al vacío, la película calentada se coloca sobre un molde, y se extrae el aire para que la película se ajuste firmemente a la forma del molde.. Este método es sencillo y rentable., ya que el utillaje es más sencillo. Funciona mejor para bandejas o paquetes poco profundos donde el espesor de la pared es relativamente uniforme..

Puede realizar el conformado al vacío a velocidades moderadas y aun así obtener resultados consistentes., haciéndolo adecuado para la producción de grandes volúmenes de formas simples. La simplicidad de este método también significa que el mantenimiento y la configuración son más rápidos en comparación con técnicas de conformado más complejas..

Aplicaciones típicas: cajas de comida desechables, bandejas de comida rápida, envases de alimentos ligeros, y piezas industriales ligeras.

Formación de presión

El formado por presión se basa en el formado por vacío aplicando presión de aire adicional o fuerza mecánica desde arriba.. Esto empuja la película más firmemente contra el molde., lo que le permite producir cavidades y formas más profundas con una mayor variación en el espesor de la pared.

Comparado con el conformado al vacío, La formación por presión logra una mayor precisión dimensional y reduce los puntos débiles donde la película podría estirarse demasiado.. Es particularmente útil cuando el producto requiere una protección precisa o cuando se utilizan películas más gruesas para mayor durabilidad..

Aplicaciones típicas: bandejas profundas, embalaje de dispositivos médicos, y productos alimenticios de primera calidad que necesitan atractivo visual y protección.

Formado asistido por enchufe

El conformado asistido por tapón agrega un tapón mecánico o neumático que empuja la película dentro del molde durante el conformado al vacío o a presión.. Esto garantiza que el espesor de la pared se mantenga constante incluso para formas profundas o complejas..

Este método es ideal para pieles delicadas., alto valor, o productos pesados donde el espesor uniforme de la pared es crítico. El tapón reduce la tensión del material., ayuda a mantener la forma, y mejora el rendimiento de sellado en el paquete final.

Aplicaciones típicas: carnes envasadas al vacio, bandejas médicas profundas, bandejas cosméticas de precisión, y componentes industriales frágiles.

Métodos combinados o híbridos

Muchas máquinas de termoformado utilizan una combinación de estas técnicas para equilibrar la velocidad., profundidad, y espesor de pared. Por ejemplo, Se puede aplicar vacío más presión o asistencia de tapón más presión., especialmente al procesar películas multicapa o de barrera.

Aunque los costos de herramientas son mayores para los métodos combinados, mejoran la eficiencia del material y producen envases más consistentes, especialmente en producción de gran volumen donde la precisión y la calidad son cruciales. También puede utilizar estas máquinas a velocidades más altas sin comprometer la forma o la uniformidad de las paredes..

Pensamientos finales

Las máquinas de envasado termoformado siguen una secuencia clara: calentar, forma, llenar, (lavado con vacío o gas opcional), sello, y cortar. Cuando entiendes este flujo de trabajo, Puedes ver cómo estas máquinas ofrecen resultados consistentes., higiénico, y paquetes de alta calidad a escala. En CHLB, Diseñamos máquinas que optimizan el uso del material y el espesor de las paredes., ayudándole a lograr una producción confiable con menos desperdicio.

Si está considerando comprar una máquina nueva o actualizar su línea, nuestro equipo en CHLB puede ayudar. Proporcionamos especificaciones detalladas, datos de rendimiento, y orientación para satisfacer sus necesidades de producción. Al elegir la solución de embalaje termoformado adecuada, tu aseguras la eficiencia, seguridad del producto, y presentación profesional para cada paquete que sale de sus instalaciones.